日々工場などで製造業に携わる皆さんの中には制御盤の設計を検討している方もいらっしゃるかと思います。

または、制御盤について実はあまりよく分かっていないといった方もいらっしゃるかもしれません。

簡単に言うと、制御盤は工場で装置をコントロールするために必ず必要なモノです。

今回は、改めて制御盤について紹介した後に、その設計について解説します。

□制御盤とは?

まずは制御盤がどういったものなのかについて説明していきます。

制御盤とは一言で表すと、様々な装置を動かすために走っている電気を自動で制御するための仕組みが内蔵されてある箱のことです。

その中にはどのようなものが入っているのでしょうか。

制御盤の中には、例えば電気のオン・オフを行うブレーカーや、モーターをコントロールするための部品、人が手動で制御するためのスイッチ、シーケンサーなどが入っています。

シーケンサーには、制御の順番を制御するために操作するコントローラーのような役割があります。

このような仕組みが詰まった制御盤に、電気が通るようにすることで使用できるようになります。

似た言葉として、「配電盤」や「分電盤」という言葉はご存じですか。

これらの違いを軽く説明しておきます。

制御盤とは、様々な装置を自動で制御するための仕組みが詰まった箱のことでした。

配電盤とは、電力会社から送電される高い電圧の電気を、オフィスビルや工場に向けて分配するための設備を指します。

また分電盤とは、送電された電気を一般家庭にもあるようなコンセントに分配するための装置のことを指します。

つまり、配電盤より送られてきた電気をさらに分電盤によって細部にまで電気を分けているのですね。

以上のように、制御盤とは様々な装置に必要な電気のコントロールを自動で行うための仕組みが詰まった箱であることが分かりましたね。

そのため、工場などで重要な役割を担っているので、その設計や製作も大事ですよね。

□制御盤の設計や製作について

ここまでで、制御盤とはどのような役割を持っているのか理解いただけたと思います。

ここからは、制御盤ができるまでに、どのような工程を踏んでいるのかについて解説していきます。

なお、製作している会社ごとに、工程は多少異なることもあることを覚えておいてください。

製作するには、まず打ち合わせを行います。

制御する機械はどのようなものなのか、どのような目的で使用するのかなどをヒアリングしていきます。

制御する機械への専門的な知見が必要になるのに加えて、依頼してくださるお客様の意向もくみ取る必要があるため、高いスキルを要します。

この打ち合わせで固まった方針をもとにして製作仕様書が作られるでしょう。

次に設計を行います。

打ち合わせで作成した製作仕様書を参考にして、設計を行います。

お客様が望まれる制御を実現するためには、どのような制御機器が最適なのかを、蓄積した知識や経験をもとに決めていきます。

実際に制御機器をはめ込む盤での、具体的な位置・レイアウトも決まるでしょう。

市販の盤では満足のいく仕上がりにならない場合は、盤から作成する必要が出てきますので、板金図を描いてオリジナルのものを作ります。

電気設計については、ハード設計・ソフト設計ともに行います。

設計が完了した後は、盤に制御機器を取り付けます。

この時、電気の配線作業についても行うので確認してください。

ここまで完成すると、次は検査が必要です。

出荷する前に、社内で製作した制御盤に問題がないかを確かめていきます。

設計通りに製作した制御盤でも、うまく働かないことはまれにありますので注意が必要でしょう。

社内での検査が終われば、現地に制御盤を運んで取り付け工事に移ります。

現地での電気配線や機械への配線作業を行います。

ここまで取り付け作業が完了すると試運転に入ります。

社内での検査では分からなかった不具合が、現地での試運転で明らかになるケースもありますので、実際に使用した具合をしっかりと確認してください。

改善点が見つかれば、配線の追加やソフトの修正を行って完成になります。

このように、制御盤の製作には様々な工程があることが分かりましたよね。

特に、社内での検査を行った後に、現地での試運転でうまく働かないケースがあることもあるので、実際に使用した際の動きをフィードバックすることは大事です。

依頼主様や製作する会社が一体となって、協力して優れた仕組みを作り上げていく必要があります。

□まとめ

今回は、制御盤について紹介した後に、制御盤の設計について解説しました。

制御盤について詳しくご存じなかった方は、制御盤の役割や設計や製作について知っていただけたのではないでしょうか。

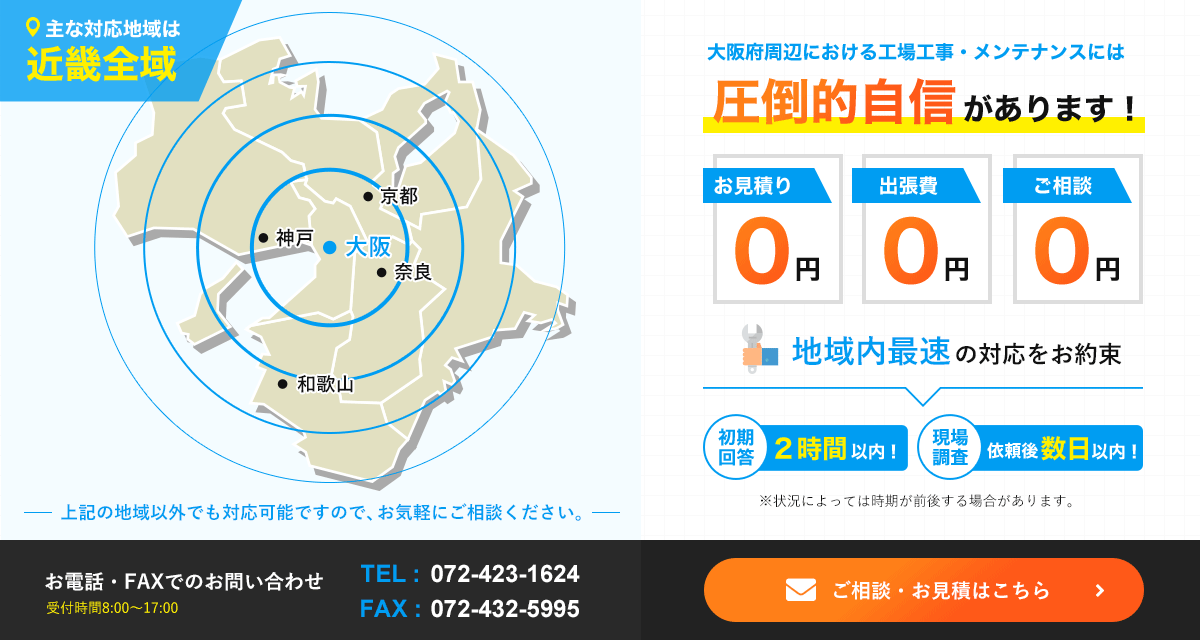

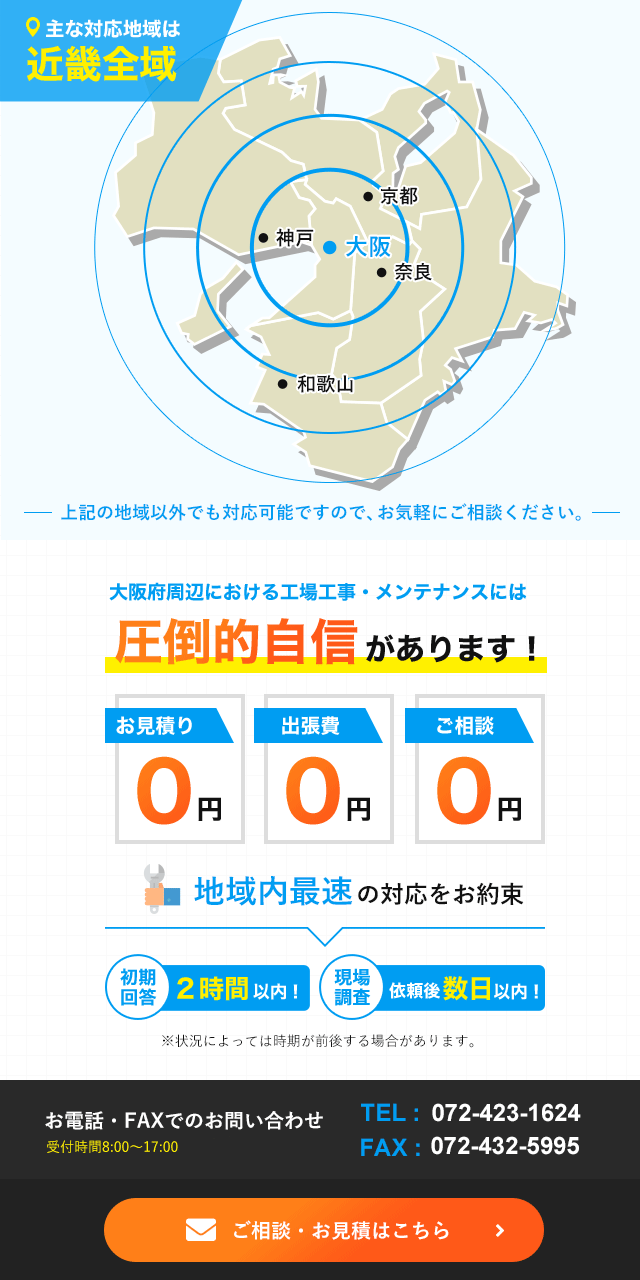

制御盤に関してのご不明な点や制御盤の設計・製作を考えている方は一度当社までお気軽にご相談ください。