工場の主な生産設備の分類とその特徴

工場における生産設備は、生産効率を最大化し、品質を確保するために重要な役割を担っています。

主な生産設備としては、加工機械、搬送機、検査装置などが挙げられ、この設備の種類によって、生産プロセスや必要な部品の特性が異なります。

加工装置は、材料を特定の形状に加工するための装置であり、旋盤、フライス盤、ボール盤などがあります。これらは高精度な加工を実現するために設計されており、部品の寸法精度や表面品質に対する要求も高まっています。

搬送装置は、部品を組み合わせて製品を作り上げるための一連の機械や作業ステーションから成ります。自動化された組立ラインでは、ロボットアームやコンベヤーが使用され、効率的な生産を可能にします。

検査装置は、製品の品質を確保するために必要不可欠な設備です。視覚検査装置や測定機器などの検査装置は欠陥品を早期に発見し、品質管理の強化に寄与します。

これらの生産設備は、それぞれ固有の特徴を持ち、工場運営者は適切な設備、部品を選定することで、生産プロセスの最適化を図ることができます。

工場の各生産設備の主な部品種類の紹介

プーリー

プーリーは、ベルト駆動やロープ駆動システムにおいて、機械的な動力を伝達する重要な部品です。工場のコンベヤーやモーター駆動装置で広く使用されており、物品や材料の移動を効率的に行います。プーリーは回転することでベルトを引っ張り、荷物を目的地に運ぶことができます。この仕組みにより、重い物を簡単に移動させることができ、生産ラインのスムーズな稼働を実現します。

ブラケット

ブラケットは、機械装置の支持構造の一部であり、他の部品を安定的に固定するために使用されます。特に、工場設備では振動や衝撃が避けられないため、ブラケットはこれらの力に対して強固な支持を提供します。ブラケットがしっかりと設置されていれば、機械部品同士のずれや動きによるトラブルを防ぎ、製品の品質を保持します。例として、コンベヤーなどにおいては、ブラケットによってベルトやプーリーが適切に配置されるため、流れがスムーズに維持されます。

ハウジング

ハウジングは、機械内部の重要な部品や機構を保護する役割を担っています。例えば、モーターやポンプ、ギアボックスなどの装置では、内部の機械部分が外部の衝撃や汚れ、湿気から受ける影響を最小限にするために、頑丈なハウジングが必要です。

このため、ハウジングは耐候性があり、耐久性のある素材で作られており、機械の寿命を延ばす助けになります。さらに、ハウジングは冷却や潤滑を促進する構造を持っていることも多く、内部の温度を適正に保つことで過熱を防止します。

シリンダーヘッド

シリンダーヘッドは、自動車のエンジン製造ラインや、オートバイなどのエンジンの組み立て工程で使用されます。エンジンの性能向上や燃焼効率の向上に役立つため、重要な部品です。シリンダーヘッドは、エンジンの上部に位置する重要な部品で、シリンダーと呼ばれる部分を覆います。燃焼室を形成し、バルブや点火プラグが取り付けられるため、エンジンの性能に大きな影響を与えます。

ローラー

ローラーは、円筒形状の部品で、摩擦を減少させるために用いられます。通常、金属やプラスチックで製造され、内部にはベアリングが組み込まれていることが多く、マテリアルハンドリング機器やコンベヤーシステムにおいて重要な役割を果たします。これにより、製品や材料を効率的に運搬でき、生産工程の流れをスムーズにします。

ナット

ナットは、機械や構造物の組み立てに広く使用されます。自動車や工業機械、電子機器など、あらゆる設備で用いられ、部品同士の相互作用を安定させ、生産の安全性を確保します。そしてナットは、ボルトと組み合わせて使用される締結部品で、通常は内部にねじが切られています。さまざまな材質や形状がありますが、一般的には鋼、ステンレス、プラスチックが使われます。

生産設備の部品におけるよくある悩み

工場を運営するうえで生産設備の部品をメンテナンス、更新をすることは生産性を向上させるうえで非常に重要になります。工場の生産設備部品のよくある悩みとして、

・既存設備が古いため、メーカーのサポートが終了していることから設備部品の更新ができない

・ 設備部品が廃番となり、新たに手配する必要がある。

・新規設備導入に伴い、周辺機器の搬送ラインを整える必要がある。

などがあります。

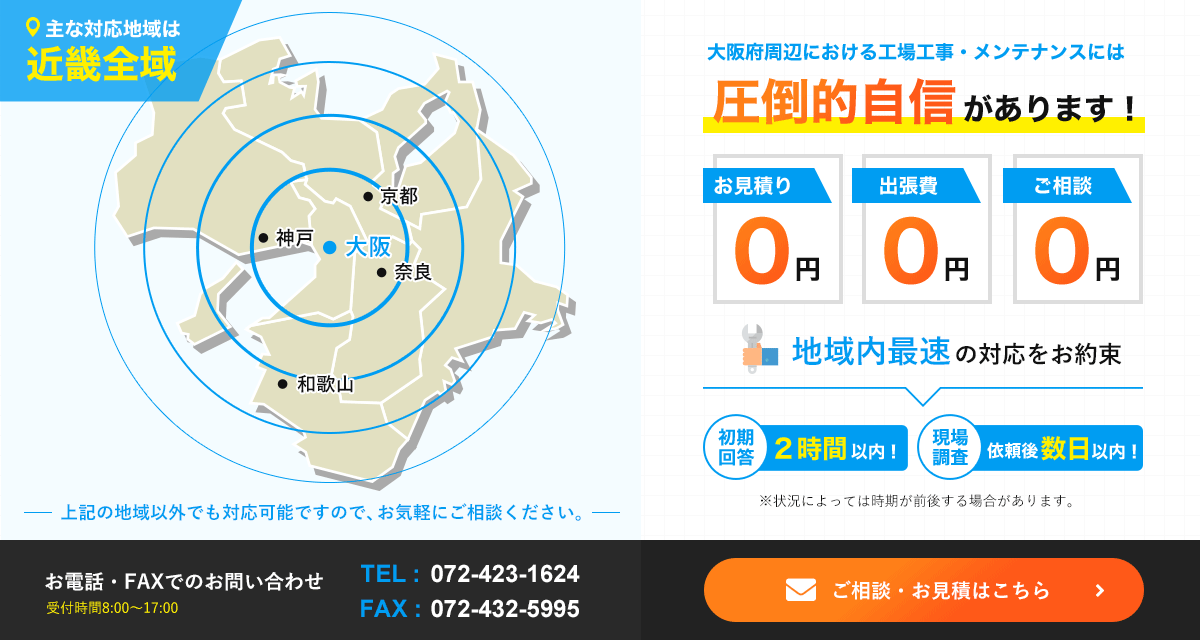

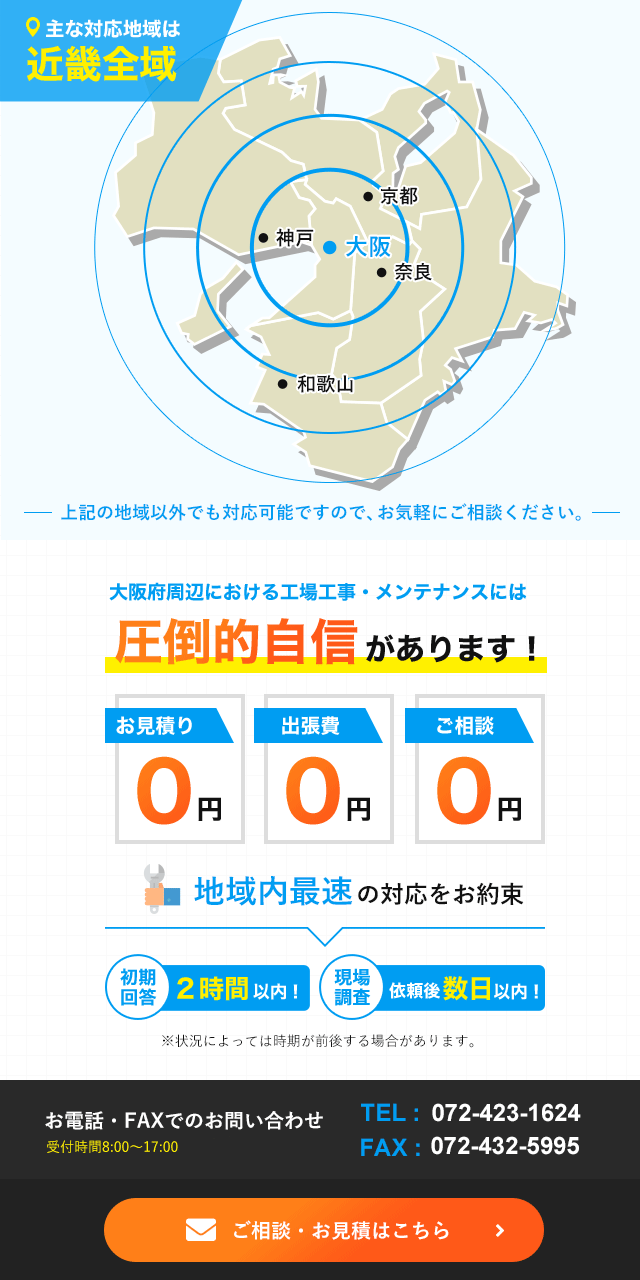

当社の部品加工・調達サービスの特徴

当社は製造・生産設備の部品加工、調達いたします。

特徴として、お客様に代わって複数の加工業者とやり取りを一括して対応管理することでお客様の管理コスト・工数を削減いたします。さらに難研材や難形状、特殊な表面処理などの依頼先に困るような加工も一括して対応いたします。

当社の設備部品に関するVAVE提案事例

既成部品の仕様によるコストダウン

Before

上記の設計図では、タップのバーリング下穴径をM4バーリング=φ3.2としています。既製品ではφ3.39であることから、設計図面の要求を満たすためにはオーダー品(ハーフメイド品)が必要となりコストアップの要因となります。

After

設計段階において、バーリング下穴がφ3.39を満たさなければいけない状況を除き、既製品φ3.39の規格に合わせ、設計することでコストダウンが可能となります。つまり、コストダウンにおいて設計段階から既製品の考慮することが重要となります。

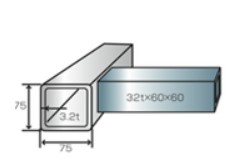

部材形状の統一によるコストダウンのポイント

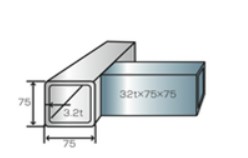

Before

角パイプやアングル、チャンネルなどの型鋼を使用する場合、それぞれの材料の規格サイズを統一せず、複数の規格サイズを使用すると、歩留まりが悪くなり、コストアップの原因となります。

After

材料の規格サイズを揃えることで、材料の歩留まりが向上し、無駄に多く材料を購入しなくても済みます。また、同じ規格サイズの材料であれば、切断の段取りも少なくて済み、加工効率も良くなるため、コストダウンが可能となります。

当社の部品加工事例

駆動側クラッチ

こちらは材質S45C-D、サイズΦ100x40xφ70X43 30歯x45°の駆動側クラッチの加工事例になります。加工時の特徴として、特殊歯対で相手側のクラッチを同時製作し、硬度、耐摩耗性、かじり防止のために無電解ニッケルめっきを施しています。

無電解ニッケルメッキ ブラケット

こちらは材質SS400、サイズ t16X95X98のブラケットの加工事例になります。こちらの加工事例は、硬度、耐摩耗性、かじり防止の為、無電解ニッケルメッキ 板金加工・機械加工・表面処理加工を一括で集約して管理コスト削減を実現しています。

ローラー 車輪

こちらは材質SS、サイズΦ140×120 150×120×170のローラー車輪の加工事例なります。

加工の特徴として機械加工不要な部分はレーザー、機械加工の必要な位置にピアス加工を施すことで、出来るだけ経費の掛からない様に製作、組立まで対応しております。

まとめ

いかがでしたでしょうか。工場の生産設備は多岐に分類され、それぞれの設備の部品となるとさらに細かく分類されます。工場の生産性を維持・向上させるためには生産設備の部品の適切な選定、メンテナンスが必要不可欠です。生産設備の部品加工・調達は当社にお任せください。