工場内で使用されているポンプやモーターなどの設備は、長期間の使用による劣化や事故などによって故障してしまった場合、多くの設備に影響を及ぼし、工場内の生産性低下や納期遅延など重大なトラブルにつながる可能性があります。

そのようなリスクを避けるために、ポンプやモーターなどの設備の長寿命化や運転効率の向上ができる「オーバーホール」の概要からメリットや手順についてご紹介します。ぜひご覧ください。

オーバーホールとは

オーバーホールは、機械設備を分解・点検をすることで細かく修理・清掃し、新品同様の性能に近づける作業です。ポンプやモーターといった工場の設備は、稼働時間の増加や環境変化によって徐々に性能が劣化していきます。長期間使用していると、振動の増加・異音の発生・温度上昇といった兆候が現れ、突発的な停止や生産トラブルの原因となります。

そこで、オーバーホールを行うことで、分解を行い、内部部品の細かい摩耗状態や劣化状態などの詳細を確認することで故障の原因となりえる箇所を修理することができます。

通常の修理作業では設備に異常が見つかったり、故障が起きてから実施されますが、オーバーホールは故障の前に分解整備を行い、日常のメンテナンス作業では確認できない箇所まで点検することで設備の寿命化や運転効率化を実現することができます。

ポンプ・モーターのオーバーホールを行うメリット

以下にオーバーホールのメリットについて具体的に説明いたします。

故障リスクの低減・設備寿命の延長

ポンプやモーターを長期間使用していると、徐々に内部摩耗が進行することで故障の原因となります。そこでオーバーホールを実施することで、通常のメンテナンス等では確認できないベアリングやシャフトの摩耗状態を事前に把握し、突発的な故障のリスクを低減することができます。さらに、細かい故障要因まで確認し、修理をすることができることで設備の寿命の延長にも繋がります。

エネルギー効率の向上

オーバーホールにより、ポンプやモーターの分解、点検を行うことで摩耗や劣化している箇所の修繕を行うことで、設備本来の性能を回復させることが可能です。また、劣化しているポンプやモーターを使い続けると同じ運転量でも多くの電力を消費することになるため、オーバーホールを行うことで設備の省エネ化にも繋がります。

保全コストの最適化

設備のオーバーホールは一見コストがかかるように見えますが、事後保全に比べてトータルのメンテナンスコストを抑えることができます。オーバーホールを行うことで突発的な故障や設備交換を未然に防ぐことで長期的な目線で運用コストを大幅に削減することができます。

オーバーホールの手順

次に設備のオーバーホールの手順についてご紹介します。

事前調査・状態確認

まず、オーバーホール対象機器の現状を把握するため、外観点検や振動測定・温度測定などを実施します。異常兆候や重点点検部位を特定し、作業範囲や使用する部品を事前に検討いたします。

分解作業

次に、対象となるモーターやポンプを分解していきます。取り外した各部品は損傷の有無や摩耗の状態を細かくチェックし、部品交換の要否を判断します。

洗浄・清掃

分解後の部品は、油汚れ・異物・金属粉などを除去するため、専用の洗浄機や薬品を用いて部品の洗浄を行います。

部品交換・修復作業

摩耗・劣化が目立つ部品は新品に交換するか、修理や再加工を実施します。

組立作業・芯出し

部品の整備・交換の完了後、設備をすべて組み立てます。この際、モーターと駆動軸の芯出し(センターリング調整)を高精度で行うことにより、振動の抑制と長寿命化が可能です。

試運転・性能確認

組立完了後には、無負荷・負荷運転による動作確認を実施し、温度上昇・振動・音などの異常がないか最終確認を行います。

ポンプ・モーターのオーバーホールは工場工事・メンテナンス大阪.comにお任せください

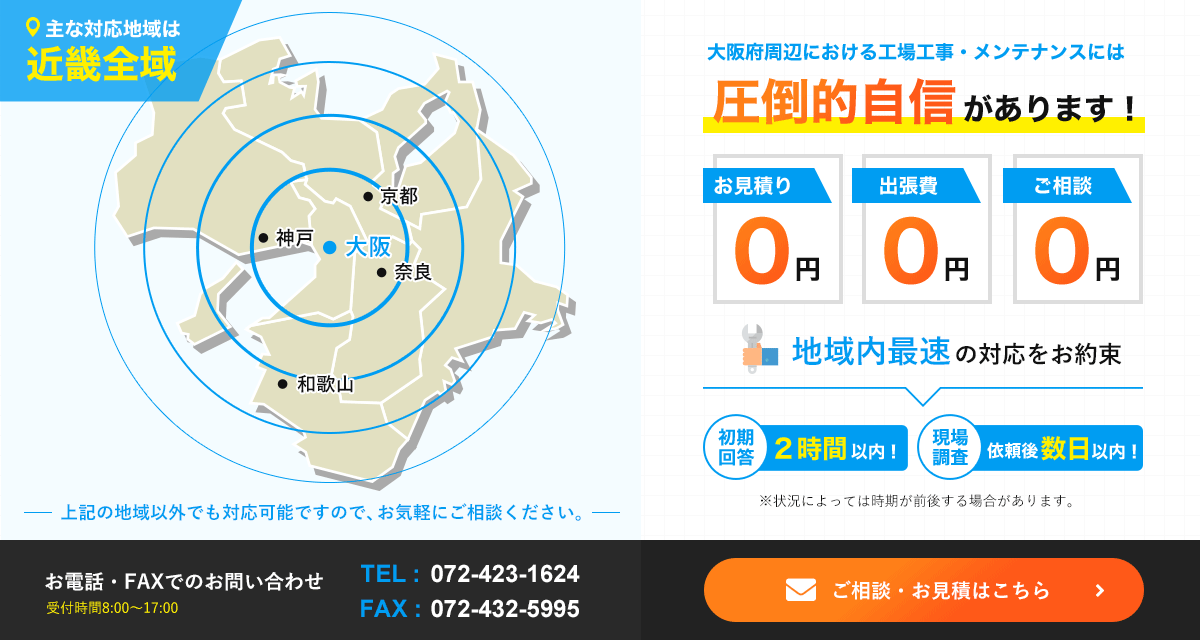

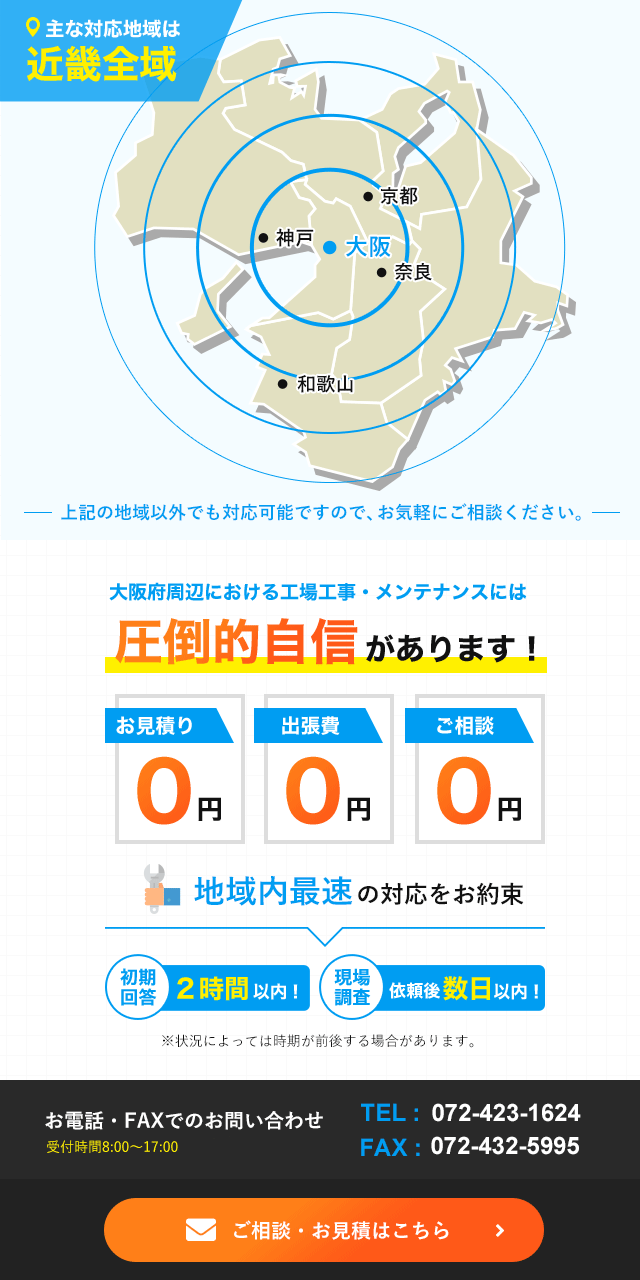

今回はポンプ・モーターのオーバーホールについてご紹介しました。工場工事・メンテナンス大阪.coomを運営する株式会社藤浪では、ポンプ・モーター等様々な設備のオーバーホール実績がございます。お困りの方はお気軽にご相談ください。